Quasi nessun ricaricatore si preoccupa di conoscere le caratteristiche della polvere che usa, in genere limitandosi a scegliere quella che gli occorre tra i tanti tipi disponibili in commercio, in base alle indicazioni del fabbricante, dei manuali di ricarica o degli amici, poco curandosi di sapere cosa vuol dire utilizzare una polvere lenta o vivace, o perché in una cartuccia si deve usare questa o quella polvere. Vediamo, perciò, cos'è, come è fatta e come funziona quella che oggi definiamo polvere da sparo. Il termine "polvere" è restato nell'uso corrente dai tempi del primo esplosivo he sia stato usato, la polvere nera che era composta di carbone, salnitro e zolfo, polverizzati finemente e miscelati. La polvere nera, che oggi trova ancora molte applicazioni in pirotecnica, per impieghi in cava e nelle armi ad avancarica, è composta dal salnitro (nitrato di potassio), dal carbone e dallo zolfo e nella moderna pirotecnica gli viene aggiunta una serie di componenti quali il silicone, che nelle polveri nere (di fabbricazione svizzera soprattutto) ha un'azione idrorepellente e rende la polvere poco sensibile all'umidità.

La maggior parte dei propellenti che noi tutti oggi adoperiamo è a base di nitrocellulosa (Ne), una sostanza altamente infiammabile che si ottiene per nitrazione della cellulosa, trattando cioè questa sostanza, che è il principale componente del legno, con acido nitrico, in presenza di acido solforico concentrato. L'acido solforico non partecipa alla reazione, ma svolge il ruolo di mordente sulla cellulosa, che cosi attaccata si combina più facilmente con l'acido nitrico. Alla fine del processo di nitrazione (che, pur se semplice in se stesso, richiede attrezzature altamente sofisticate e accuratissimi controlli), si ottiene un composto, la nitrocellulosa (abbreviato Ne), che ha l'aspetto di una pasta, ma non è utilizzabile direttamente perché insolubile e non lavorabile.

Per poterla lavorare e renderla impiegabile nelle armi occorre solubilizzarla e renderla plastica e malleabile, cosa che si fa trattandola con solventi a base di alcool ed etere in parti uguali, che in una fase successiva verranno allontanati per evaporazione. Ciò la rende lavorabile con metodi industriali, tra i quali i più diffusi sono l'estrusione o la laminazione, che la trasformano in fili o in sottili lamine, che poi verranno tagliati in cilindretti o in scagliette di varia lunghezza e forma, insomma quella che poi finisce nei nostri dosatori non sembra ne più ne meno che la pasta fatta in casa quando viene lavorata con la macchinetta a manovella per essere trasformata in tagliatelle, spaghetti o bucatini.

Sebbene molti propellenti in commercio si trovino indicati come Ne pure, esse quasi mai sono davvero tali, dato che nella loro composizione entrano diverse sostanze chimiche che hanno il compito di adattarne le caratteristiche (principalmente la velocità di combustione) all'uso specifico al quale sono destinate, nonché a renderle stabili e insensibili alle condizioni atmosferiche e al trascorrere del tempo. Queste sostanze vengono definite genericamente come additivi e per la loro composizione chimica non sono esplosivi veri e propri. Nella composizione dei moderni propellenti entra molto spesso in uso un altro esplosivo vero e proprio, la nitroglicerina cioè, abitualmente indicata come Ngl.

Le immagini 1,2,4,6, mostrano polveri sferiche, cosidette Ball Powder, nelle 3 e 5 vediamo sempre delle Ball Powder ma le sfere in questo caso sono lievemente schiacciate, la foto 7 mostra una polvere a dischetti, sfere totalmente schiacciate, mentre nella foto 8 vediamo una polvere granulare di forma irregolare, solitamente perchè a singola base, cioè senza aggiunta di Ngl.

Analogamente a quello che accade per la Ne, anche la Ngl viene ottenuta per nitrazione della glicerina, una sostanza di consistenza sciropposa e di sapore dolciastro, da cui il suo nome commerciale, che è in realtà un alcool trivalente derivato dal propano, la cui esatta denominazione è "propantriolo" o "glicerina triidrossipropano". La Ngl è un esplosivo potentissimo, ma anche eccessivamente sensibile agli urti e al calore, per cui come tale non può essere impiegata nelle armi da fuoco, ma (anche molto limitatamente) come esplosivo da mina. Tuttavia la Ngl, grazie alla sua base alcolica, possiede un'eccellente azione solvente sulla Ne e si mescola molto bene con essa, modificandola e restandone modificata e legata, in modo tale che il complesso che ne risulta è un esplosivo di lancio più stabile ed efficiente dei suoi singoli componenti, più veloce ma con una temperatura esplosiva molto più elevata per cui oggi in pratica molti dei propellenti che noi usiamo sono a base di queste due sostanze combinate. Questo tipo di polveri nell'uso odierno, è la maggior causa dell'erosione delle canne quando si usano cariche esasperate o magnum. Le alte temperature prodotte asportano metallo dall'interno della canna ritucendone sensibilmente la durata. Per contro le doppie basi offrono molti vantaggi, costituiti anzitutto dalla loro più alta densità, che consente di caricare dosi maggiori a parità di volume, poi quello di una maggior potenza o contenuto energetico a parità di dose, cosa che permette di usare dosi più basse a parità di energia, e infine della maggior stabilità, dovuta all'azione gelatinizzante della Ngl sulla Ne e una pratica insensibile all'umidità ambientale, per cui questa famiglia di propellenti è diventata sempre più diffusa.

Fisicamente, i moderni propellenti si presentano sotto varie forme, che possiamo raggruppare in quattro principali forme, qualcuna già vista nelle immagini sopra: cilindretti, fogliette di forma quadrata, circolare o romboidale, granuli irregolari rotondeggianti a struttura porosa, tubi. Tutti questi propellenti sono ottenuti nella maggior parte dei casi per estrusione o per laminazione, ma esiste un'altra categoria di propellenti che ha l'aspetto di piccole sfere che possono assumere anche forma appiattita e che proprio per questo vengono definite Ball Powder, o anche Spherical Ball Powder, o più semplicemente BP (foto sopra).

Polveri a fogletti o piastrelle

Questi propellenti dell'ultima generazione sono doppie basi (Ne + Ngl) ma, anziché con i soliti metodi di estrusione o laminazione, vengono prodotte con sofisticati metodi chimici, che alla fine del processo danno al propellente la forma di sferette dalla altissima densità e scorrevolezza, caratteristica che li rende particolarmente adatti a impieghi industriali e militari e alla dosatura volumetrica.

Polvere tubolare

Gli esplosivi di lancio si distinguono dagli esplosivi da mina per la velocità di combustione notevolmente inferiore e controllata, che li fa bruciare con velocità diverse dall'inizio alla fine della combustione del granello, cosicchè lo sviluppo di gas che ne dériva sia graduale e non istantaneo come quello degli esplosivi da mina, che si decompongono con una velocità elevatissima e che perciò sono dotati di un'azione frantumante e distruttiva, anziché propulsiva. Quando viene acceso, un granello di propellente brucia consumandosi dalla superficie verso l'interno, cosicchè si riducono via via sia la sua superficie sia il suo volume, quello che avviene ad un pezzo di legno nel caminetto.

Man mano che il rimpicciolimento del grano procede, per riduzione della sua superficie, si riduce la sua velocità di combustione e lo sviluppo di gas, come è facilmente intuibile: da una maggior superficie infatti si sprigiona una maggior quantità di gas che non da una superficie minore. Senza dilungarsi sul complesso fenomeno della combustione di un grano di polvere, ma soffermandosi su quello che ne è il principale aspetto, basterà sapere che grani, e quindi propellenti non trattati, bruciano rapidamente all'inizio e lentamente alla fine del processo di combustione. Ciò si traduce nello sviluppo di grandi volumi di gas all'inizio della fase, che si riducono e diminuiscono rapidamente man mano che la combustione si completa.

I propellenti a grani non trattati, esempio tipico dei quali è la polvere nera, bruciano perciò con comportamento regressivo (régressive burning raté), cioè molto velocemente all'inizio e sempre più lentamente verso la fine, comportamento in se poco adatto a svolgere un'azione propulsiva, che richiede un tipo di combustione meglio differenziata. Uno dei primi e più semplici sistemi di controllo della velocità di combustione, ancora oggi largamente usato, è stato di tipo meccanico o strutturale: forando infatti il grano di propellente per tutta la sua lunghezza, si fa in modo che la sua superficie si mantenga in un certo qual modo costante dall'inizio alla fine: infatti il grano forato brucia sia dalla superficie esterna verso l'interno, sia dal'interno del foro verso l'esterno. In altre parole, mentre la superficie esterna diminuisce, quella interna aumenta perché il foro si allarga, e il risultato di questo comportamento è che la superficie complessiva del grano resta quasi costante dall'inizio alla fine della combustione e al pari costante si mantiene lo sviluppo del volume di gas.

Uno dei primi tipi di propellente così strutturato fu la solenite, propellente estruso a doppia base prodotto in Italia per il caricamento delle cartucce dei fucili modello 1891 dagli inizi del Ventesimo secolo.

Durante la seconda guerra mondiale, fu prodotto un altro tipo di propellente dalla Dupont De Nemours per le forze Armate Usa, destinato a cannoni di vario calibro, i cui grani recavano ben 7 perforazioni longitudinali, cosicchè questo propellente venne denominato Seven holes powder, cioè polvere a 7 fori. Questa polvere fu prodotta in enormi quantitativi (migliaia di tonnellate), che restarono inutilizzati con la cessazione delle ostilità e furono usati dalla Olin-Winchester per la fabbricazione delle prime Ball powder, ottenute sciogliendo la Ne a 7 fori con speciali solventi che le conferivano la consistenza di una lacca. A questa venivano aggiunte quantità variabili di Ngl e il composto cosi ottenuto veniva ridotto in sferette di dimensioni variabili immergendolo e trattandolo con uno speciale composto chimico che, agendo sulla tensione superficiale della lacca, la obbligava a suddividersi in masserelle di forma sferica dalla densità elevatissima. Questo procedimento, inizialmente brevettato dalla Olin, viene ancora oggi usato, ovviamente con i perfezionamenti resi possibili dalla moderna ingegneria industriale, per produrre le odierne Bp. La modalità di combustione di un propellente in grani forati, che brucia più o meno con la stessa velocità dall'inizio alla fine, viene definita di tipo neutro (neutral burning rate) e pur rappresentando un notevole progresso rispetto a quello della polvere nera, non è ancora in grado di soddisfare le esigenze delle cartucce più moderne, in particolare di quelle a palla per armi rigate e soprattutto di quelle ad alta intensità, delle quali tipiche rappresentanti sono le magnum di recente concezione. In queste cartucce, infatti, si richiede un'accelerazione graduale della palla, che solo cosi potrà essere spinta alle massime velocità possibili.

Ciò si ottiene trattando il propellente con deterrenti o flemmatizzanti, sostanze che ne rallentano la velocità di combustione iniziale, con le quali si impregna ogni singolo grano fino a una certa profondità, con il risultato di invertire il naturale processo di combustione e obbligandolo a bruciare lentamente all'inizio e velocemente verso la fine, dopo che è stato consumato lo strato superficiale di deterrente. Questo tipo di propellente presenta, quindi, una combustione di tipo differenziato e progessivo, (progressive burning rate), cioè lento all'inizio e veloce alla fine.

Indipendentemente dalla loro composizione chimica e dalla loro struttura, tutti i propellenti che oggi usiamo sono di tipo progressivo, costituiti cioè da grani più o meno pesantemente ricoperti e impregnati di deterrenti che la moderna chimica consente di controllare con grande precisione velocità di combustione, adattandoli cosi alle più svariate esigenze.

Gli additivi svolgono diverse funzioni, tra cui la principale è quella di rallentare, o meglio, differenziare le modalità di combustione del propellente, poi quella di stabilizzarlo, abbassarne la temperatura di combustione, infine quella di aumentarne la scorrevolezza. Gli additivi usati per controllare la velocità di combustione vengono definiti flemmatizzanti o deterrenti, quelli che servono ad aumentarne la stabilità vengono detti appunto stabilizzanti, mentre l'abbassamento della temperatura di combustione viene ottenuto con l'aggiunta di raffreddanti, di solito oli minerali, mentre la scorrevolezza della polvere viene migliorata grafitandone i granuli. I più importanti di tutti sono gli additivi di superficie o flemmatizzanti, definiti in inglese surface coating agent, che ricoprono ogni singolo grano di propellente, impregnandolo fino a una profondità accuratamente controllata, cosi regolandone con grande precisione la velocità di combustione e quella di tutta la massa dell'esplosivo.

Nella terminologia corrente, al posto delle definizioni tecnicamente corrette di regressivo, neutro e progressivo, troviamo spesso termini ormai invalsi nell'uso, se non proprio esatti: si parla perciò di propellenti vivaci riferendosi a quelli dotati di scarsa progressività e di propellenti genericamente lenti riferendosi a quelli di progressività più o meno elevata, anche se sarebbe più corretto parlare di propellenti a bassa, média, alta e altissima progressività. Per quanto riguarda le applicazioni pratiche, basterà sapere che quelli per cartucce per fucile a canna liscia, per revolver e per le pistole semiautomatiche, sono solitamente a bassa o media progressività e vengono indicati come vivaci o di media vivacità.

Macro foto di una polvere per carabina, da notare il foro che attraversa ogni granulo

I propellenti destinati a cartucce magnum per fucili a pallini, a quelle per revolver genericamente designate corne magnum e alle cartucce per pistole semiautomatiche ad alta intensità, appartengono alla fascia dei medio-progressivi, mentre i tipi destinati alle carabine rigate sono tutti di progressività alta e altissima. Per fare qualche esempio, in bossoli di capacità ridotta rispetto al calibro, corne 6,35, 7,65 Browning, 9 Corto, .38 Special, .45 Acp e altri di questa famiglia, danno buoni risultati i propellenti più vivaci disponibili, più correttamente definiti come scarsamente progressivi, dei quali tipici rappresentanti sono la Norma R1, la Vihtavuori N310, la Vectan Ba 10, la Winchester 231, la Ici pistol powder n°3, la Hodgdon Hp 38, paragonabili come velocità di combustione a quelli usati per cariche di pallini di 24 grammi nel calibro 12.

Nelle cartucce per revolver magnum e in quelle per pistole semiautomatiche ad alta intensità, quali per esempio 9 Luger, 9x21, 7,65 parabellum, 7,63 Mauser, .40 S.&W, 10 mm auto, .357 Sig, .357, .41 e .44 magnum, .454 Casull, .475 Wildey e .500 S.&W, danno buoni risultati propellenti di media e medio-alta progressività, come Vihtavuori N320 e N340, Vectan Ba 9, Baschieri Mbx32 e Mbx36 ed in genere quelli usati in cartucce a pallini calibro 12 con cariche di piombo varia-bili da 32 a 36-40 grammi, fino ad arrivare a propellenti come la Norma R123, Vihtavuori N350, Baschieri M92S, Vectan Sp 8 e Sp 3, Winchester 540 e 296, Baschieri M410, Vihtavuori N110, Ici Revolver powder n ° 1.

Nelle cartucce per carabina infine, che comprendono tipi di intensità notevolmente variabile, da quelle a bassa intensità, quali la .30-30 e la .303 Bri-tish, a quelle di media potenza, come la .30-06 e la .308 Winchester, a quelle ad alta e altissima intensità, come la .264 e la 7 mm Remington magnum, fino alle recenti 7 mm Stw, .30-338 Weatherby magnum, .338 Lapua e .338-378 Weatherby, per citarne solo alcune, è obbligatorio l'uso di propellenti di alta e altissima progressività, come le Norma 203, 204, 205 e Mrp, Vihtavuori NI 40, NI60, NI65 e NI 70, Vectan Tu 5000, 7000, 8000, Sp 12 e Sp 13, Hodgdon H4350, H450, H4831, H1000 e H870.

Si sono verificati casi, anche se piuttosto rari, di esplosioni di armi causate da cartucce caricate con dosi ridotte di propellenti progressivi. Anche se le cause di questi fenomeni non sono chiare, sono sufficienti a sconsigliare questa pratica specialmente nelle munizioni per fucile e carabina e nelle dosi magnum: chi voglia allestire ricariche di potenza ridotta, conviene lo faccia usando propellenti più vivaci. Un'ipotesi avanzata per chiarire la genesi di questo fenomeno, tenta di spiegarlo con il fatto che i propellenti ultraprogressivi sono trattati con forti dosi di deterrenti, quasi tutti a base di dinitrotoluolo (Dnt), sostanza che si accende con molta difficoltà, ed è un precursore dei trinitrotoluolo, meglio conosciuto come tritolo, che, come si sa, è un potentissimo esplosivo da mina. Dato che tutti i propellenti progressivi e più o meno pesantemente additivati hanno bisogno che al momento dell'accensione che la pressione salga molto, per poter bruciare regolarmente, potrebbe essere accaduto che, per una scarsa pressione allo sparo, parte della carica di lancio sia bruciata in maniera incompleta, per poi farlo quando la palla era ancora verso la meta della canna, con repentino aumento della pressione, ed esplosione dell'arma dovuta alla detonazione di quantitativi di Dnt non ancora bruciati. In altre parole, parte della carica di lancio si sarebbe comportata quasi come un esplosivo da mina, provocando il fenomeno descritto di detonazione anziche deflagrazione. Anche con l'uso di palle leggere, che hanno una bassa inerzia, o di diametro tale da non assicurare un buon forzamento in rigatura, si puô verificare questo fenomeno, presumibilmente dovuto alla bassa pressione iniziale generata dalla cattiva combustione della carica del propellente.

E' però evidente che in qualsiasi cartuccia, usando lo stesso propellente, la dose deve essere diminuita all'aumentare del peso délia palla. Ciò vuol dire che se si desidera usare palle più pesanti dello standard senza cambiare tipo di propellente, occorre diminuirne adeguatamente la dose. Dato che ciò inevitabilmente comporta una parallela diminuzione della velocità e della potenza, per ottenere velocità e potenze alte anche con palle pesanti, sarà necessario ricorrere all'uso di propellenti più progressivi che mantengano le pressioni ad un livello di sicurezza adeguato mentre il proiettile percorre la canna, questo perchè un proiettile leggero a parità di dose correrà più veloce nella canna impiegando meno tempo per uscire, la polvere quindi dovrà bruciare in quel tempo ma se il proiettile pesa di più e ha quindi maggiore inerzia e minore velocità in canna, anche la polvere dovrà essere più lenta nel bruciare.

Abbiamo visto che i propellenti possono essere raggruppati in base alla loro composizione chimica, al numero di componenti che ne fanno parte, oppure a seconda della loro progressività. Per quanto riguarda quest'ultima caratteristica tuttavia, i propellenti posseggono una notevole elasticità, nel senso che molti di essi possono essere usati sia in armi corte sia lunghe, entro certi limiti ovviamente e altri, grazie a una specie di "universalità", possono essere usati per la ricarica di un'ampia varietà di cartucce, a patto tuttavia di non pretendere da ciascuna di esse le massime prestazioni possibili, ottenibili solo con propellenti specificamente dedicati.

Sebbene questa possibilità semplifichi alquanto l'intero procedimento della ricarica, consentendo al ricaricatore di usare relativamente pochi propellenti, seppur con qualche piccola rinuncia, essa comporta tuttavia precauzioni, soprattutto per quanto riguarda l'uso.

Bibliografia :

A. Bonzani - Tecnica della ricarica

E.Mori - L.Golino - Balistica pratica

LA DOSE MIGLIORE

ovvero: la densità di caricamento

Ricaricare cartucce con un quantitativo di polvere errato o con una polvere di tipo non adatto, produce risultati non apprezzabili anche se è stata dedicata grande attenzione nel ricaricare ogni cartuccia. Le polveri certamente non sono tutte uguali e si dovrebbero effettuare delle prove su tutte le tipologie di polveri per quel particolare calibro per trovare quella che fornisce le prestazioni migliori. Questo determina un grande dispendio di tempo e denaro allora ecco un vecchio sistema per trovare una serie di polveri adatte al tipo di munizione voluta evitando cosi una estenuante ricerca a 360°. Riducendo il numero di polveri da testare ridurremo anche la spesa e il tempo impiegato per trovare la migliore dose.

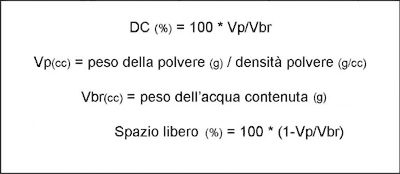

Teoria della "densità di caricamento":

Specifichiamo subito che questa "teoria" vale essenzialmente per munizioni metalliche per arma lunga, non si può adottare per munizioni per canna liscia, arma corta e polvere nera.

Molte polveri, pur avendo simili progressività, spesso non offrono risultati analoghi. La ragione è semplice, la velocità di combustione (il burn-rate), è solo una caratteristica della polvere e non può essere il solo fattore che contribuisce alla precisione. La dimensione e forma dei granuli ed il trattamento degli stessi può determinare la differenza di prestazione tra polveri identiche. Queste particolari qualità incidono anche sulla densità, in modo che per una stessa dose, le volumetrie occupate dalla polvere all'interno del bossolo, cambiano e con esse cambia l’energia del gas di deflagrazione per dose di volume.

La percentuale di spazio occupata dalla polvere, rispetto al volume totale disponibile nel bossolo, è chiamata “densità di caricamento”. Con densità di caricamento ridotta, l’accensione della polvere e l’andamento della pressione possono essere affette da notevole variabilità. Riducendo la densità di caricamento si ha inoltre una riduzione della pressione di picco abbassando anche la velocità del proiettile. Di contro, se la densità di caricamento aumenta, la polvere non è in grado di spostarsi all’interno della cartuccia, l’accensione e la pressione sono più uniformi. Si ottiene cosi più costanza nella velocità del proiettile e migliore accuratezza della cartuccia e quindi nel tiro.

Nelle ricariche di buona fattura, la polvere viene totalmente bruciata entro la prima metà della canna, ma se l’arma ha una canna corta o la cartuccia ha una bassa densità di caricamento, con polveri progressive, il picco di pressione può spostarsi ulteriormente verso la volata avendo un conseguente eccessivo “flash di bocca”. Tale fenomeno, è spesso indice di polvere incombusta, provoca turbolenze dietro il proiettile e ha cosi un effetto negativo sulla precisione. Passare ad una polvere più rapida, può non risolvere il problema se la polvere ha un’alta densità gravimetrica tale da non riempire il bossolo. Invece, con una polvere di densità adeguata, anche se di minore vivacità, si riempirà completamente lo spazio nel bossolo destinato alla polvere stessa ottenendo una ricarica migliore.

ATTENZIONE: Tentare di colmare l’eccesso di spazio aggiungendo: semolino, cartone, farina, batuffoli di cotone, carta igienica, ecc. non deve MAI essere tentata senza aver prima consultato un affidabile riferimento.

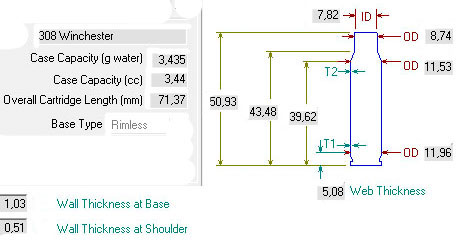

Capacità del bossolo: in primo luogo è necessario determinare la capacità della camera della polvere delle proprie cartucce. Naturalmente, nel caso di bossoli cilindrici, tale volume dipenderà dall’OAL adottata, ma per la valutazione dell’ampiezza della camera a polvere possono essere seguiti due metodi, entrambi basati sulla considerazione che il peso di un cc di acqua è di un grammo.

1): Dopo aver ricalibrato ed innescato un bossolo, lo poniamo su una bilancia misurandone il peso con estrema esattezza. Con una siringa si colma di acqua distillata il bossolo sino alla sommità del colletto. Il peso di acqua distillata così ottenuto, in grammi rappresenterà il volume interno del bossolo in centimetri cubici. A tale stima del volume, dovremo sottrarre lo spazio occupato dal proiettile (la parte inserita nel colletto). Calcolato il volume di esso che si inserisce nal bossolo, lo si sottrae a questo.

2): Assemblata una cartuccia con solo il proiettile ( senza polvere ed innesco) pesiamo con precisione questa. A questo punto con una siringa, attraverso il foro di vampa, la riempiamo di acqua distillata facendo attenzione all’eventuale formazione di bolle d’aria. Colmata d’acqua la camera a polvere ripesiamo il tutto. Il peso determinato dall’acqua, (seconda pesata a cui va sottratta la prima pesata), rappresenterà il volume della camera a polvere.

Densità della polvere: come seconda fase è necessario determinare la densità della polvere che si sta utilizzando. Questi dati spesso sono pubblicati, per altre polveri sarà necessario trovare il valore. La densità della polvere è comunemente espressa in grammi su centimetro cubo (g/cc). Per trovare la densità di una polvere il procedimento è questo: pesare un contenitore vuoto quindi pesatelo una volta riempito di acqua fino all'orlo. Una volta asciutto pesate il medesimo contenitore riempito di polvere sino allo stesso livello.

Dividendo il peso della polvere del contenitore (in grammi) per il peso dell’acqua (in grammi) si otterrà la densità della polvere (in g/cc). La densità di caricamento (DC) si calcolerà, dividendo il volume occupato dalla polvere (Vp) per il volume totale della camera a polvere (Vbr).

Con “peso della polvere” si intende il peso in grammi della dose di ricarica.

Con “peso dell'acqua contenuta ” si intende il volume della camera a polvere.

Interpretazione dei dati

Per la maggior parte delle polveri vale la pena testare solo quelle la cui densità di caricamento sia pari o superiore all’80%.

Prova di calcolo della densità di caricamento per la 9x21 e la Cheddite Granular S (grossa)

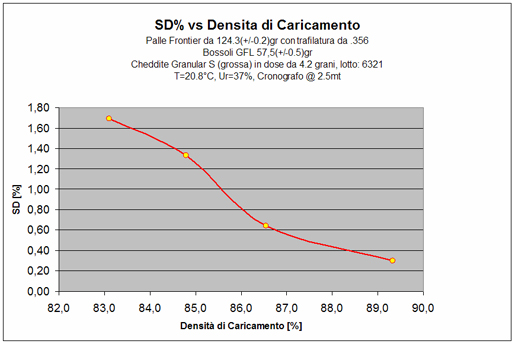

Le prove effettuate sulla Cheddite Granular S (grossa) hanno evidenziato una notevole “stabilizzazione” nelle velocità dei proiettili se a parità di carica (4.2 grani) si riduceva l’OAL della cartuccia (da 29.7 a 29.0mm), a dimostrare che questo calcolo si può applicare anche in arma corta.

Come detto, la densità di caricamento non è altro che il rapporto tra il volume della polvere ed il volume del bossolo destinato a contenerla. Quindi possiamo incrementare la densità di caricamento non solo usando polveri a densità gravimetrica più bassa ma, in alternativa e quando possibile (free boring), riducendo il volume interno del bossolo abbassando l’OAL della cartuccia (inserimento della palla).

Vediamo in pratica:

Volume interno del bossolo 9×21 ricalibrato ≈ 1.00cc

Volume della camera a polvere dopo l’inserimento di una palla Frontier 124 grani RN ramata per cartuccia di OAL variabile.

In tabella abbiamo:

OAL = Out All Lenght in mm

BR = Volume camera a polvere in cc (accuratezza stimata ± 3%)

max DC%= massima densità % di caricamento (per densità polvere da 0.507g/cc)

min DC%= minima densità % di caricamento (per densità polvere da 0.580g/cc)

SD% = deviazione standard % della velocità (su 10 campioni)La densità gravimetrica stimata per il lotto in uso di Cheddite Granular S (grossa) è stata di 0.507g/cc (media su quattro rilevazioni) contro un intervallo dichiarato dal produttore di 0.520÷0.580g/cc

Il grafico illustra la relazione tra la densità di caricamento e la variabilità del riscontro cronografico (ipotizzando la densità della polvere a 0.507g/cc; SD% rilevata su 10 colpi per punto). Al diminuire della densità di caricamento si ottiene un rapido peggioramento della deviazione standard sulla velocità dei colpi, peggioramento rilevante anche se la densità di caricamento rimane sempre superiore all’80%.

Quante storie per un po' di polvere

La polvere in una cartuccia può considerarsi come la benzina in un auto. Del resto più benzina spingiamo nei cilindri, più potenza avremo alle ruote, quindi più velocità. Anche con la polvere possiamo aumentare o diminuire "l'acceleratore" aumentando più o meno la dose inserita nel bossolo. Qui però siamo tutti d'accordo che bisogna rimanere entro certi parametri per poter sfruttare al meglio la nostra arma. Quindi consumata la lite che vede fautori del "botto" e amanti della "leggerezza" sempre in contrapposizione, dove gli uni caricano sempre al massimo, un po' come quelli a cui piace spingere sull'acceleratore dell'auto e gli altri, che preferiscono andature dolci senza scossoni e usano dosi medio-basse di polvere.

Ma non tutti si servono dallo stesso distributore di benzina. Ed è qui che si accende la disputa più rovente; quale polvere usare ?! E' un po' il cane che si morde la coda credendo che quella non è la sua. Chi fa benzina all'Agip, chi alla FINA: chi alla IP chi alla ERG. Eppure molti nemmeno si accorgono che molte di quelle benzine sono perfettamente uguali, spesso prodotte da un unico impianto, a cui in seguito è solo stato dato un diverso nome. Eppure se sentiamo i più patiti del volante il loro "distributore" ha la benzina migliore (sigh!).

Le polveri allo stesso modo si differiscono tra loro per singola o doppia base, un po' come gasolio e benzina, dopodiché la loro differenza essenziale è data solo dalla velocità di combustione per cui tali polveri possono essere più indicate per una serie di munizioni piuttosto che per altre. "L'arravanarsi" alla ricerca della polvere perfetta è spesso preludio di insoddisfazione, troppe le polveri oggi in commercio e quando si crede che certe siano differenti da altre si scopre che non lo sono affatto. Poi spesso, quelle più blasonate si rivelano le più instabili e birichine, mentre le polveri "povere" sono sempre più spesso garanzia di stabilità oltre che avere un prezzo molto più equo.

Impazzire spesso non serve a nulla, scegliere la polvere più commercializzata nella propria zona è solitamente la scelta migliore, permette di avere una polvere a prezzo basso ed essere sicuri di approvvigionamenti garantiti sempre. Che importa se non ci sono tabelle per il nostro calibro, le tabelle sono nate da poco: come pensate abbiano fatto quelli prima di voi ? Quindi una tabella si costruisce eseguendo prove e annotando i risultati.

Scegliamo quindi il piacere di farci da soli la nostra dose, avere risultati uguali o migliori di coloro che usano polveri costosissime e dosi ricercate è sicuramente la miglior soddisfazione, trovare la "pappa pronta" non fa per noi.